El Centro de Neurociencias de Cuba (CNEURO) aumentó la producción conectores para circuitos de respiración (aditamento con forma de Y) en aras de lograr más de mil de estos dispositivos que responden a la demanda del país ante el déficit de oxígeno medicinal.

Yanet Garriga Pereira, jefa del Departamento de Diseño y Tecnologías de Avanzada de la institución, explicó hoy a la prensa que a través de impresoras 3D se realiza este tipo de producciones desde 2020 y durante el presente año también se logró una entrega parcial.

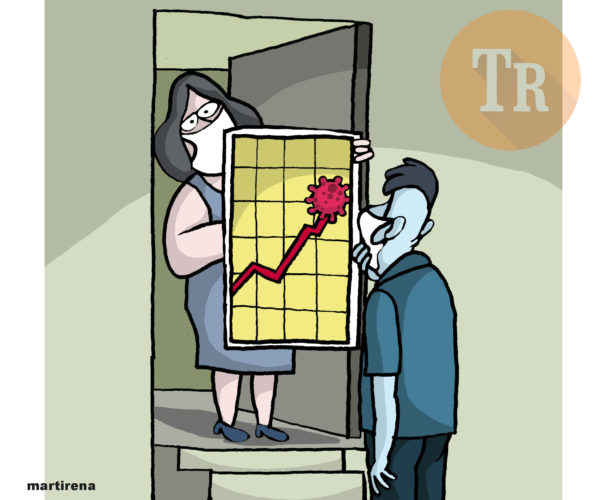

No obstante, a solicitud del Centro Nacional de Electromedicina incrementaron el desarrollo de estos productos ante una avería en la principal planta de producción de oxígeno medicinal del país y la necesidad de tributar el gas de un balón para dos pacientes con COVID-19; en este fin se emplea el aditamento además de su uso como parte de las conexiones internas de los equipos de ventilación.

La también ingeniera mecánica precisó que desde la llegada de la pandemia a territorio nacional, CNEURO de conjunto con Electromedicina se dio a la tarea de identificar las necesidades que permitieran aumentar los recursos para tratar la enfermedad.

Con este empeño se han elaborado cientos de filtros y dispositivos para el circuito de ventilación asistida al paciente, a los que se suman piezas para sustituir las dañadas en las maquinarias tanto de la Industria Biotecnológica y Farmacéutica de Cuba como de otras instituciones.

Esta solución ha permitido ganar en autonomía por la no importación de los componentes que se ha visto limitada debido al bloqueo económico, comercial y financiero impuesto por el gobierno de Estados Unidos y la alta demanda que existe de ellos a nivel internacional.

De igual forma, Garriga Pereira mencionó que CNEURO ha entregado al sistema de salud unos 180 ventiladores pulmonares de una producción prevista de 250, para la cual se continúa trabajando, además fabrica hisopos y mascarillas sanitarias, posibles hoy gracias a la adquisición de las tecnologías necesarias.

Asimismo, la ingeniera en automática Yaíma Contino Matos, jefa del Departamento de Organización de la Producción del centro, dijo que también desarrollan de manera personalizada prótesis bucales y auditivas, aunque se han visto restringidas por la pandemia.

La especialista puntualizó que los productos se logran a través de diferentes tipos de impresoras 3D y de metal tras un proceso que incluye su conceptualización, diseño digital y obtención de un fichero que se lleva a las impresoras.

Estas tecnologías tienen la ventaja de no necesitar de un molde específico o tener maquinarias más complejas, sino que se logran a partir de una idea que se pone en práctica, subrayó. (Tomado de ACN)

[image_carousel source=»media: 278980,278984,278982,278983″ slides_style=»photo» crop=»5:4″ columns=»2″ adaptive=»no» captions=»yes» dots=»no» link=»image» target=»self» autoplay=»2″ image_size=»medium»]